113年亮點效益

- 軋鋼三廠進行「113年經濟部節能標竿獎選拔」,獲頒「A組金獎」。

- 法規要求能源用戶104~113年平均年節電率應達1%以上,中鋼目前104~113年平均年節電率已達2.14%,優於法規要求。

- 配合政府綠能政策,中鋼自發自用太陽能發電系統設置量共529kW,113年度自發自用綠電量共394,936度,並取得再生能源憑證共23張。且中鋼自112年起開始綠能直轉供,113年度共取得綠電量3,386萬度及再生能源憑證33,861張。

- 中鋼持續推動臨海工業區區域能源整合,113年區域能源整合之蒸汽外售量138.0萬公噸,可減少溫室氣體排放量約33.1萬公噸CO2e。

- 中鋼113年能源目標為22.92GJ/公噸鋼胚(5,475百萬卡/公噸鋼胚),實績22.86GJ/公噸鋼胚(5,461百萬卡/公噸鋼胚),未達目標,原因為實際鋼胚產量低於營業預算生產計劃產量所致。如以實際生產狀況設定之噸鋼能耗基線計算,基線能耗目標值為23.16GJ/公噸鋼胚(5,531百萬卡/噸鋼胚),則達成目標。

- 第四期節能行動計畫五年(110~114年)節能目標為264萬GJ,110~113年已節能683.9萬GJ,達成率259%,達成目標,相當於減少66萬公噸CO2e排放。

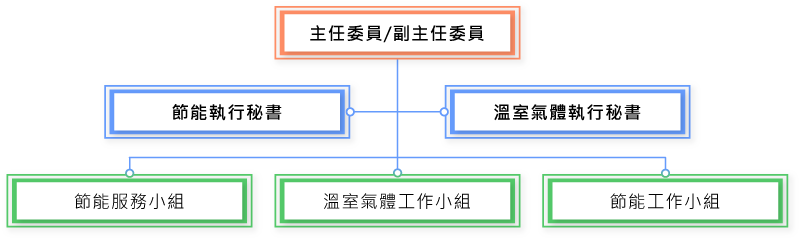

能源節省委員會

中鋼主要透過「能源節省委員會」的執行與能源管理系統(ISO 50001)的管控執行能源管理,並達節能減碳與持續改善的目的。「能源節省委員會」由生產部門副總擔任主任委員,下設3個工作小組,負責推動廠內節能減碳之相關工作,並定期召開會議檢討能源目標達成情形、分享節能專案及溝通相關重要事項,若接獲能源相關申訴或協商可提出臨時動議,並藉由傳閱會議簡報及紀錄以宣導周知。

能源政策與承諾

能源政策由董事長核定,並於必要時予以更新。最新版之能源政策承諾致力於「持續改善、恪遵法規、風險管理、節能減碳、訓練溝通」。

| 能源政策 | |

| 持續改善 | 導入智慧化管理,持續提升能源績效,支持節能設計及綠色採購,致力永續經營 |

| 恪遵法規 | 落實法規鑑別,遵循能源法規要求,善盡企業社會責任 |

| 風險管理 | 執行能源審查,充分提供達成目標所需資源及資訊,消弭潛在能源浪費,強化能源系統韌性 |

| 節能減碳 | 推動深度節能與區域能源整合,發展綠能產業並導入低碳能源,成為友善環境的綠色鋼鐵企業 |

| 訓練溝通 | 提升員工節能認知與職責,促進內外部議題溝通,掌握新能源技術先機,建立共識並普及應用 |

單位鋼胚能耗目標

為有效使用能源以提升能源使用效率並持續改善,中鋼每年依生產計畫及年度節能目標訂定單位鋼胚能耗(百萬卡/公噸鋼胚)目標,作為全廠能源績效指標。114年目標為單位鋼胚能耗≦5,466百萬卡/公噸鋼胚 (22.89 GJ/公噸鋼胚)。

| 項目(單位) | 111年 | 112年 | 113年 | 114年 |

|---|---|---|---|---|

|

單位鋼胚能耗目標 (百萬卡/公噸鋼胚) |

≦5,522 | ≦5,436 | ≦5,475 | ≦5,466 |

|

單位鋼胚能耗目標 (GJ/公噸鋼胚) |

≦23.12 | ≦22.76 | ≦22.92 | ≦22.89 |

|

單位鋼胚實際能耗 (百萬卡/公噸鋼胚) |

5,485 | 5,504 | 5,461 | |

|

單位鋼胚實際能耗 (GJ/公噸鋼胚) |

22.96 | 23.04 | 22.86 | |

| 是否達成 | 是 | 否註 | 是 |

單位鋼胚能耗目標是依當年度產能及設備維修情況務實訂定,112年因實際鋼胚產量低於營業預算生產計劃產量導致未達目標。

行動方案

中鋼於100年12月1日通過由BSI英國標準協會執行的外部評鑑,成為第一個通過ISO 50001驗證的臺灣鋼鐵公司,並於108年通過ISO 50001:2018轉版驗證。中鋼每年持續接受第三方驗證機構查證合格,透過管理系統的管控與能源節省委員會的執行,達到節能減碳與持續改善的目的。

訂定五年節能行動計畫與目標

為落實節能減碳規劃,並提早因應溫室氣體減量管制,中鋼於94年起啟動節能行動計畫,已完成3期五年計畫,每期計畫皆能達成節能行動計畫總目標,並持續推動第四期,執行期間為110~114年。110~113年已完成節能專案1,104件,達成「第四期節能行動計畫」總目標的259%,相當減少66萬公噸二氧化碳當量(CO2e)之排放註。並同時響應「能源用戶104~113年平均年節電率應達1%以上」的國家節約能源目標及法規要求,中鋼104~113年平均年節電率已達2.14%。

計算係數部分引用自前一年度之溫室氣體盤查清冊之排放係數,其餘則依據中鋼103年能源設備效率係數×能源署公告之前一年度電力排放係數計算所得。

| 各階段節能計畫 |

第一期 節能行動計畫 |

第二期 節能行動計畫 |

第三期 節能行動計畫 |

第四期 節能行動計畫 |

|---|---|---|---|---|

| 期程 | 94~99 | 100~104 | 105~109 | 110~114 |

| 節能目標(GJ) | 8,666,676 | 9,043,488 | 3,784,624 | 2,637,684 |

| 節能專案件數 | 372件 | 658件 | 662件 | 1,104件 |

| 節能實績(GJ) | 8,930,444 | 12,623,202 | 6,253,473 | 6,839,767 |

| 目標達成率 | 103% | 139% | 165% | 259% |

第三、四期節能行動計畫設定之節能目標較往年少,係因節能空間日益限縮,目前以持續降低公司能耗為節能目標,節能專案件數、節能實績及目標達成率統計至113年。

內部節能措施

-

設置能源調度中心(Utilities Dispatching Center, UDC)

中鋼自建廠完工投產時即成立能源調度中心,集中監測所有能源,如燃氣,電力,蒸汽和氧氣、氮氣、氬氣、氫氣、壓縮空氣等,並整合生產計畫與排程資訊,搭配能源管理資訊系統(integrated-Energy Management System, iEMS)與自行開發的AI電力需量預測模組輔助,結合汽電共生鍋爐負載優化演算法進行動態調度,有效提升全廠電力使用效率、降低能源成本,並盡量減少副產品氣體排放。同時管理中鋼用電負載,必要時要求各產線調整用電量以降低用電需量,更積極參與台電需量競價活動,以穩定電力供應。並考量不同燃料的發電成本及台電電價調整自發電量,以盡量減少外購高價燃料如低硫油、天然氣,使各能源得以更經濟地使用。

-

應用最佳可行技術(Best Available Techniques)

為了提高節能潛力與因應全球趨勢,中鋼近年來密集與日本、韓國及中國鋼廠交流,分享鋼鐵製程節能減碳技術,同時蒐集世界鋼廠的節能環保最佳可行技術,於100年7月編製完成「一貫作業鋼鐵廠節能減排最佳可行技術手冊」,並融入ISO 50001能源管理系統,定期檢視評估及更新技術。

-

廠內節能設計宣導

基於節能始於規劃設計的理念,於《中鋼設計標準(Design Standard)》中增列「節能規劃指引」章節,將耗能設備的效能標準納入設計規範,包含空調、照明、變速機構、供水系統等,新廠擴建應依據設計標準優先選用「高效率、節流省能、長效型」設備。為宣導節能設計標準,並定期於能源節省委員會、集團能源環境會議等分享節能案例,期再提升節能改善成效。

-

強化能源韌性建置儲能系統

中鋼完成的首套1.8MWh儲能系統參與台電電力交易平台,接受台電機動調度協助穩定頻率,第二套2.2MWh及第三套7.0MWh儲能系統則應用於負載轉移、削峰填谷及強化重要製程的電網韌性。

-

再生能源使用

中鋼自100年起即配合政府政策設置太陽能發電系統,迄113年底設置量已達62.0 MW(含自設及提供場所)。中鋼自發自用太陽能發電系統設置量共529 kW,113年度自發自用綠電量共394,936度,並取得再生能源憑證共23張。且中鋼自112年起開始綠能直轉供,113年度共取得綠電量3,386萬度及再生能源憑證33,861張。

113年再生能源占外購電力比例為1.3%,本公司將配合國家政策,持續擴大使用再生能源,達到節能減碳及降本之成效。

能源消耗

中鋼所用冶金煤在冶煉製程中會產出副產燃氣,除用於製程加熱之外,其餘供應汽電共生機組產出蒸汽與電力。汽電共生機組另以燃油、天然氣為輔助燃料生產所需的蒸汽與電力,不足之電力以外購電補足。

| 類別註1 | 項目 | 111年使用量 (GJ)註2 |

112年使用量 (GJ) |

113年使用量 (GJ) |

|---|---|---|---|---|

| 直接能源 (A) |

煤碳註3 | 191,854,995 | 172,104,025 | 177,098,607 |

| 天然氣 | 9,556,139 | 11,159,359 | 10,172,297 | |

| 柴油 | 104,779 | 94,302 | 94,706 | |

| 汽油 | 4,997 | 4,776 | 4,282 | |

| 低硫燃料油 | 373,631 | 134,060 | 89,958 | |

|

Other (雜酚油等) |

39,822 | 27,193 | 30,460 | |

| 間接能源 (B) |

外購電力 (不含再生能源) |

9,991,953 | 9,104,411 | 8,923,840 |

| 自售二次能源 外售 (C) |

外售蒸汽 | 4,400,078 | 3,939,561 | 4,103,071 |

| 外售細焦碳 | 6,551,030 | 3,064,259 | 3,088,990 | |

| 外售焦爐氣 | 0 | 5,122 | - | |

| 輕油 | 2,315,266 | 2,239,344 | 2,156,510 | |

| 焦油 | 5,882,005 | 5,361,089 | 5,579,608 | |

| 非再生能源 | (A)+(B)-(C) | 192,777,937 | 178,018,751 | 181,485,971 |

| 再生能源 | 太陽能 | 89 | 103,944 (外購103,733+自發211) |

123,344 (外購121,922 +自發1,422) |

- 直接能源及間接能源使用量於每年溫室氣體盤查皆經過DNV驗證公司查證。各能源類別使用量係由各年度全年使用量×各年度中鋼年檢測平均熱值計算所得。

- 112年、111年天然氣、低硫油、外購電力較110年多,主因為動力工場可燃煤鍋爐自110年8月起停止燃煤,致本公司多用外購電及動力工場多用天然氣及低硫油。

- 110年煤炭含冶金用煤、燃料煤;111、112年煤炭僅為冶金用煤。

- 以上能源數據統計範疇包含中鋼公司小港廠區(含第三冷軋廠)、鳳鼻頭(第二小鋼胚表面處理工場)、煤灰礦泥拌合料場、總部大樓、台北辦事處、花蓮石料場、日本大阪代表處及臨海/永光/聯華倉庫等營運據點。

- 113年度直接能源占比95.5%、間接能源占比4.5%。

區域能源整合

中鋼位於高雄臨海工業區內,鄰近許多石化及鋼鐵工廠,長期利用汽電共生系統及廢熱回收等產製蒸汽,以及氧氣工場產出之各項工業氣體等,與工業區內鄰近石化業、化學業及下游鋼鐵業工廠互通多餘能源,包括蒸汽、氧氣、氮氣、氬氣、壓縮空氣及焦爐氣等,將區域能資源做最有效率的整合,用戶可關閉效率較低且排碳較高的既有設施,或免去效率較低的新投資,同時達成提高能源使用效率、減少資源耗用、降低區域內污染排放及溫室氣體減量等目的,有效降低環境衝擊和改善環境品質。

目前共14家廠商(包含中鋼)加入區域能源整合,中鋼對外銷售的能源包括蒸汽及氧氣場產出的氧氣、氮氣、氬氣等。其中,最主要項目為蒸汽,113年蒸汽外售量為138.0萬公噸,節能約420萬GJ(相當於替代使用燃料油10.6萬公秉計算),換算溫室氣體減量及空污改善效果,可減少溫室氣體排放量約33.1萬公噸CO2e、SOx排放1,009公噸、NOx排放700公噸及粒狀物99公噸註,創造中鋼、客戶、環境三贏。

- GJ=10億焦耳

- 以新設鍋爐效率94%估算,每公秉燃料油可產生13公噸蒸汽,113年外售蒸汽計138.0萬公噸,相當替代10.6萬公秉低硫燃料油之使用。

-

各項環境效益計算說明如下:

節能:低硫燃料油轉換熱值引用113年中鋼內部檢測平均熱值9,449Mcal/kL。

空污改善:計算方法、係數參據環保署固定污染源空氣污染防制費申報之排放量計算方法規定計算。

溫室氣體減量:107年(含)前僅計算CO2之減排量,引用IPCC 2006年國家溫室氣體清冊指南-燃料油之CO2排放係數;108年以後則再納入N2O、CH4,計算整體減排之二氧化碳當量(CO2e),係數引用環保署公告之排放係數表6.0.4版。

節能減碳措施與績效

113年中鋼總共完成193項節能專案,共節能140.8萬GJ,並減少11.8萬公噸CO2e之排放,及節省能源成本4.87億元,主要項目包括軋鋼三廠「開發智慧燃燒監控系統」等。

| 節能類別 | 111年 | 112年 | 113年 | |||

|---|---|---|---|---|---|---|

| 件數 | 節能成果(GJ) | 件數 | 節能成果(GJ) | 件數 | 節能成果(GJ) | |

| 電力 | 169 | 486,750 | 151 | 734,192 | 129 | 290,839 |

| 燃氣 | 17 | 664,063 | 25 | 258,237 | 21 | 555,707 |

| 工業氣體 | 2 | 3,865 | 7 | 19,508 | 8 | 38,287 |

| 蒸汽 | 6 | 107,150 | 11 | 250,005 | 2 | 24,033 |

| 水系統 | 25 | 2,162 | 139 | 24,883 | 20 | 1,438 |

| 其他 | 15 | 52,853 | 25 | 1,976,739 | 13 | 498,041 |

| 總計 | 234 | 1,316,843 | 358 | 3,263,514 | 193 | 1,408,345 |

| 減碳量(公噸CO2) | 85,993 | 367,603 | 118,804 | |||

能源管理系統

為提升節能績效,中鋼於100年即通過BSI英國標準協會執行外部評鑑,成功建置ISO 50001,並於108年通過ISO 50001:2018轉版驗證。

-

能源稽核以鑑別改善能源績效機會

為提升能源使用效率與管理成效,中鋼每年定期執行能源審查,鑑別並管理主要耗能設備,設定能源績效指標,發掘改善機會,並規劃具體節能方案。此外,為防止能源不當使用,中鋼定期進行現場查核,針對不合理的能源使用情形進行改善,並安排年度內部稽核,以確保能源管理系統持續有效運作。為深化能源管理制度化運作,中鋼於100年12月1日通過由BSI英國標準協會執行的外部評鑑,成為第一個通過ISO 50001驗證的臺灣鋼鐵公司,並於108年通過ISO 50001:2018轉版驗證。中鋼每年持續接受外部驗證機構查證,透過管理系統的管控與能源節省委員會的推動,達到節能減碳與持續改善的目的。

-

量化目標以應對節能

為有效使用能源以提升能源使用效率並持續改善,中鋼每年依生產計畫及年度節能目標訂定單位鋼胚能耗(百萬卡/公噸鋼胚)目標,作為全廠能源績效指標。114年目標為單位鋼胚能耗≦5,466百萬卡/公噸鋼胚 (22.89 GJ/公噸鋼胚)。為落實節能減碳規劃,並提早因應溫室氣體減量管制,中鋼於94年起啟動節能行動計畫,已完成3期五年計畫,每期計畫皆能達成節能行動計畫總目標,並持續推動第四期,執行期間為110~114年,其節能目標為264萬GJ,並同時響應「能源用戶104~113年平均年節電率應達1%以上」的國家節約能源目標及法規要求。

-

減少能源使用的行動

113年中鋼總共完成193項節能專案,共節能140.8萬GJ,並減少11.8萬公噸CO2之排放,及節省能源成本4.87億元,主要項目包括軋鋼三廠「開發智慧燃燒監控系統」等。

-

評估減少能源消耗的進展

110~113年已完成節能專案1,104件,節能683.9萬GJ,達成率259%,達成目標,相當於減少66.0萬公噸CO2e排放。並同時響應「能源用戶104~113年平均年節電率應達1%以上」的國家節約能源目標及法規要求,中鋼104~113年平均年節電率已達2.14%。

-

使用清潔或綠色能源

中鋼已自108年開始使用綠電,中鋼自發自用太陽能發電系統設置量共529kW,113年度自發自用綠電量共394,936度,並取得再生能源憑證共23張。且中鋼自112年起開始綠能直轉供,113年度共取得綠電量3,386萬度及再生能源憑證33,861張。

-

投資創新或R&D以減少能源消耗

-

煉軋直裝生產技術開發:

- (1) 為確保滿足產品品質及生產穩定,熱軋製程須將鋼種集中與繁複之排程規則軋延,除耗費能源重新加熱鋼胚至軋延溫度,也導致產品交期拉長、成本增加之問題。

- (2) 本公司建立自主板形程控設定系統,利用精軋虛實整合、物理與機器學習協同模型、板形智能決策及煉軋同步生產能力等四項關鍵技術,打破已遵循超過40年的漸進式排程限制,實現連鑄熱胚直送熱軋生產,減少加熱爐燃耗與排碳,並減少儲區備胚量與增加生產調度彈性。

- (3) 此技術目前已佔煉鋼供應熱胚的7成,可有效提升鋼胚入爐溫度,以及減少板形異常品質剔退,達到節能減碳並確保產品品質。

- (4) 煉軋直裝生產技術開發使鋼胚入爐溫度提升至850°C以上,以112年燃耗281.4MCal/ton為基準,113年燃耗降低為269.9 MCal/ton並提升產率,年效益達一億元,減碳量達1.28萬噸,並成功推展至集團其他熱軋產線。

-

提供員工能效相關教育訓練以提高能源節約意識

113年度已辦理節能、能源使用及能源效率等相關之教育訓練共609人次,訓練對象包含重大能源使用設備的操作與維護人員,進行節能操作及作業管制等相關訓練,並針對能源管理人員進行管理系統介紹,並定期藉由各項會議宣導能源準則及分享節能案例,藉以提高員工能源節約意識,進而達到能源效率提升及持續改善之目的。