力拼減碳,推動鋼化聯產

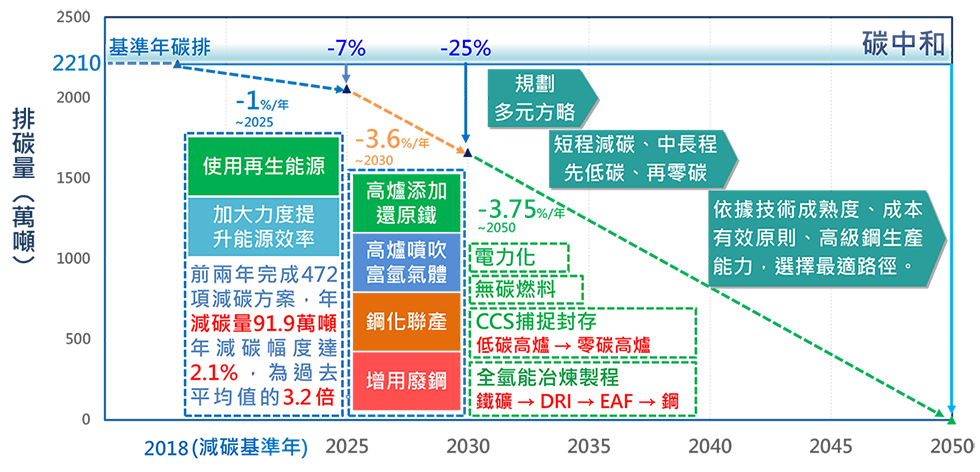

碳中和是全球極力關注的議題,為精進ESG永續發展工作,追求環境管理與清潔生產等目標,中鋼於110年2月設置「中鋼節能減碳及碳中和推動小組」,設定短、中、長期減碳目標,並以139年達成碳中和作為努力目標,繪製碳中和路徑規劃圖及規劃減碳策略,期許實現永續發展社會,以行動引領臺灣各界企業,並協助政府達到碳中和目標。

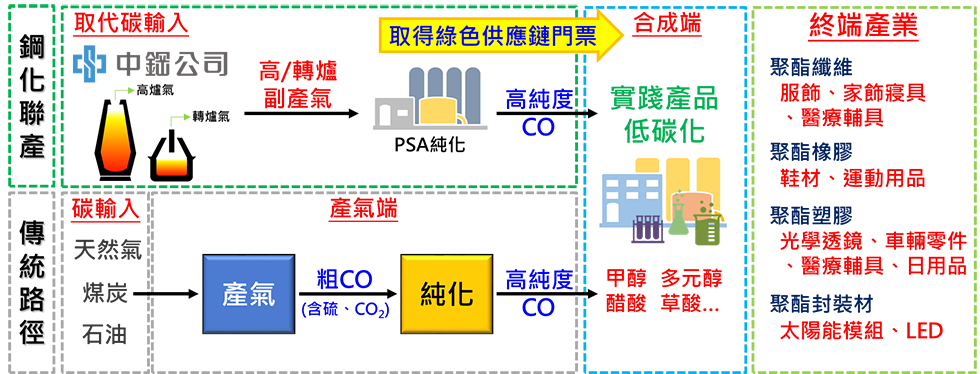

「鋼化聯產」是整合鋼鐵與石化兩大產業資源的有效減碳策略,透過此異業合作模式可降低石化業的原料成本,不僅有助於鋼鐵業與石化業大幅減碳,更能擴大中鋼區域能資源整合的範疇,在因應碳中和之同時,亦是實踐循環經濟之最佳典範。

短程減碳、中長程邁向碳中和路徑規劃

碳資源之高值化再利用

中鋼冶煉鋼鐵過程產生的高爐氣、轉爐氣等副產燃氣富含CO及CO2,以往是將副產燃氣供給工場加熱爐供熱及動力工場鍋爐燃氣發電使用。而「鋼化聯產」是跨鋼鐵及石化兩大產業之新合作模式,CO是石化業合成化學品的既用原料,CO2則是透過CCU技術實踐減碳的原料,中鋼藉由將副產燃氣中的CO及CO2捕捉並純化,將其提供給石化業替代既用原料,透過石化業的既有製程合成如甲烷、甲醇、醋酸等泛用化學品,達成固碳效益,如此中鋼方能減少排碳,石化業亦可減少使用石化原料,既能實踐減碳,又能創造新興低碳循環經濟產業鏈。

中鋼長期利用汽電共生系統及廢熱回收等產製蒸汽,及氧氣工場產出之各項工業氣體,包括氧氣、氮氣、氬氣、壓縮空氣及焦爐氣等,與臨海工業區內石化業、化學業及下游鋼鐵業工廠等互通多餘能源,具備能資源高效率整合之經驗。於110年中鋼再進一步攜手石化業啟動「鋼化聯產」,透過結合產學各界經驗及研發量能,期能實踐碳中和目標與創造新興低碳循環經濟產業鏈。藉著中鋼與臨海工業區各業夥伴持續有著區域能源整合之合作關係,未來除了既有互通蒸汽、氮氣、氫氣等多餘能源外,將可擴大供應CO及CO2等碳資源。

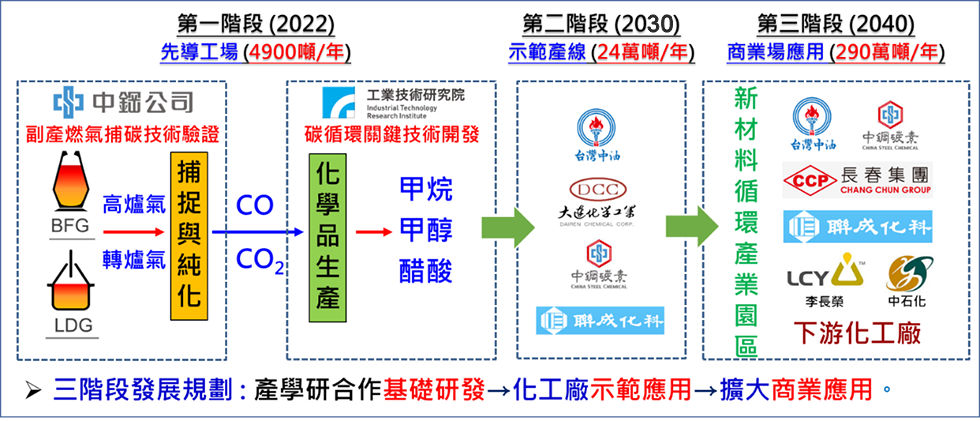

「鋼化聯產」之減碳三部曲

「鋼化聯產」自109年底著手規劃,110年正式展開,採三階段推動,第一階段為「實驗室及先導工場技術建立」,於中鋼廠內建立實驗室設施及鋼化聯產先導工場,評估捕碳技術於中鋼實施之可行性,並藉以建立相對應未來拓展鋼化聯產策略所需之輔助操作生產技術;同時與工研院合作導入「國家前瞻基礎建設計畫」資源,以工研院開發之技術驗證未來與下游石化業者串聯生產之可行性及前瞻之CO2再利用技術,以拓展CO2去化通路。第二階段為「鋼化聯產示範產線建置」,規劃與石化業者合作建置臺灣第一套示範產線,以第一階段先導工場之運轉經驗,規劃及設計更節能、低排碳及低生產成本的產線,落實鋼化聯產減碳策略。第三階段將配合國家規劃成立「新材料循環產業園區」的推進期程,藉前兩階段的成功經驗,擴大鋼化聯產「商業應用」,與石化業共構低碳產品產業鏈,期能最大化減碳量,共同為台灣減碳。

「鋼化聯產」推動進展

自110年「鋼化聯產」計畫正式啟動,中鋼積極與石化業者洽詢合作意向,已與台灣中油於110年8月27日簽訂合作備忘錄,透過研發平臺建構,啟動雙方合作序幕;並積極與台灣中油、長春化工、大連化工、聯成化科、中碳等石化業者商議共籌建立示範工場之規劃,盼能擴大實踐「鋼化聯產」計畫,透過兩大產業攜手,掌握減碳新商機,共同朝碳中和的目標邁進,「既做環保同時創造利益」,化減碳危機為轉機與商機。111年9月鋼化聯產先導工場落成,中鋼攜手工研院正式展開副產氣捕碳及高值化利用技術場域驗證。中鋼以變壓吸附技術捕捉冶金製程副產氣中的CO,112年完成鋼化聯產先導工場連續生產運轉1,000小時驗證,CO產品氣品質及產能皆穩定。藉由工研院的觸媒轉化技術,以CO生產甲醇,113年完成捕碳合成甲醇連續生產100小時驗證,甲醇選擇率達99.9%,驗證合成化學品技術可行性,CO產品氣品質可滿足下游石化業者原料需求。中鋼並發展副產氣捕碳節能操作技術,CO生產節能達10%,可降低生產成本。