▸ 廢棄物資源化再利用率達94.7%

▸ 持續達成「零固化掩埋」目標

▸ 86.8%廢棄物採自廠處理,降低運輸碳足跡

中鋼公司於規劃生產製程前,會進行製程可行性研究、副產物應用、廢棄物資源化設計,將對自然環境可能之影響性,納入相關評估並完成風險鑑別。為降低營運過程對環境造成之負荷,本公司依循鋼鐵生命週期之概念,致力開發各種資源化應用技術,循環再利用製程廢棄物,同時整合臨海工業區內外資源化鏈結,協助將可用資源納入生產規劃,除將事業副產物、廢棄物於廠內妥善資源化應用,降低委外處理風險外,亦降低生產成本,達成循環經濟效益。

為善盡廢棄物產源管理責任,避免造成環境衝擊,中鋼積極參與環保主管機關之環保法規研商與宣導會議,與產、官、學相關單位交換意見,並配合相關主管機關偵辦各地廢棄物違法事件,並提供技術建議。同時為協助集團公司瞭解政府對事業廢棄物清理政策,及認識廢棄物清理相關法令規定,中鋼每年參考國內廢棄物管理議題,規劃舉辦環保專題演講,邀請講師與集團公司分享實務經驗,提升團隊之環保倫理及專業知識,並製作成各式知識文件,達到經驗傳承意義。

中鋼依照環保署廢棄物清理法及相關規定,每年執行內部稽查,委託廠商清理廢棄物前,會對清理廠商進行資格評估,並於簽約後至環保署事業廢棄物申報及管理資訊系統,申報事業廢棄物委託共同處理管制遞送三聯單。清理後請廠商提供妥善清理紀錄文件備查。此外,中鋼建立事業廢棄物查核作業標準,透過各式查核工具進行勾稽,並做成紀錄。

為循環使用各項可用資源,中鋼依廢棄物清理法及再利用管理辦法規定,合法申請許可,收受集團公司事業廢棄物進行再利用,而為確認廢棄物產源品質,中鋼有委託第三方單位辦理集團公司事業廢棄物產源查訪作業,強化管理制度;因分類管理及流向追蹤係對廢棄物資源化推廣有重大影響,故中鋼開發電腦化管理系統,透過「紀錄管制」、「報表統計」及「產用存追蹤」等功能,除改善人工紙本作業的管理問題外,亦提升物料成份均一性。

中鋼公司在廢棄物減量、廠內回收、廠外資源化上成效優異,經過多年的努力及與學界、其他業界密切合作,自90年7月即已首次達到「零固化掩埋」里程碑。

透過上述管理政策111年度中鋼產出之廢棄物處理量共559,806.7公噸,每公噸鋼胚廢棄物產量為66.4公斤。其中約86.8%廠內回收,13.2%廠外應用,資源化率94.7%,降低對環境負荷。而有害事業廢棄物主要來自軋鋼製程之含鉻污泥,由廠內煉鐵製程回收再利用。另外,含鉛污泥則委託國內合法處理業者使用後,產出鉛錠、鉛合金,再銷售予國內鉛製品之製造商,將可用資源妥善循環應用。

| 中鋼廢棄物清理統計表單位:公噸 | ||||

|---|---|---|---|---|

| 廢棄物類別 | 廢棄物種類 | 109年廢棄物數量 | 110年廢棄物數量 | 111年廢棄物數量 |

| 一般事業廢棄物 | 廢耐火材 | 74,099.99 | 45,118.68 | 70,460.53 |

| 廢木材 | 3,038.44 | 3,107.71 | 3,574.04 | |

| 礦泥 | 237,899.37 | 235,566.42 | 236,562.38 | |

| 焚化爐飛灰 | 3,871.32 | 4,480.72 | 4,255.32 | |

| 集塵灰 | 248,714.35 | 264,037.83 | 227,849.00 | |

| 鍋爐底渣 | 320.07 | 154.63 | 0 | |

| 焚化爐底渣 | 169.97 | 139.76 | 191.50 | |

| 非鐵廢金屬 | 84.66 | 105.52 | 161.54 | |

| 廢溶劑 | 0.55 | 0.19 | 0.12 | |

| 廢潤滑油 | 4,737.18 | 3,789.48 | 4,560.42 | |

| 生活垃圾 | 7,063.67 | 6,107.67 | 6,035.86 | |

| 非感染性醫療廢棄物 | 0.64 | 0.56 | 0.56 | |

| 混合五金 | 2,628.56 | 3,115.52 | 3,576.67 | |

| 廢電線電纜 | 277.98 | 40.80 | 295.46 | |

| 廢砂輪 | 30.46 | 24.11 | 19.35 | |

| 廢酸洗液 | 1,451.36 | 2,061.32 | 1,326.36 | |

| 噴砂廢棄物 | 25.42 | 29.86 | 17.50 | |

| 廢變壓器 | 13.44 | 0 | 30.19 | |

| 廢橡膠 | 0 | 0 | 247.58 | |

| 廢鐵 | 0 | 0 | 574.32 | |

| 噴砂廢棄物 | 0 | 0 | 9.68 | |

| 一般事業廢棄物總量 | 584,427.4 | 567,880.8 | 559,748.4 | |

| 有害事業廢棄物 | 鉛渣 | 0 | 0 | 14.69 |

| 含鉻礦泥 | 41.76 | 46.30 | 43.65 | |

| 有害事業廢棄物總量 | 41.8 | 46.3 | 58.3 | |

| 廢棄物總量 | 584,469.2 | 567,927.1 | 559,806.7 | |

註1:111年動力工場由燃煤轉天然氣,因此沒有鍋爐底渣產生。同時由於動力工場改建工程產出廢鐵及廢鋁。

註2:111年年整理並規劃廢橡膠委外再利用。

註3:鉛渣為鋼帶表面處理製程中之鉛浴爐渣,於設備維修才會產出,約為每3年維修一次。

| 中鋼廢棄物資源化比例表 | ||||

|---|---|---|---|---|

| 項目 | 109年 | 110年 | 111年 | |

| 一般事業廢棄物 | 焚化 | 4.8% | 5.1% | 5.3% |

| 資源化 | 95.2% | 94.9% | 94.7% | |

| 有害事業廢棄物 | 資源化 | 100% | 100% | 100% |

| 每公噸鋼胚廢棄物產量(公斤) | 70.93 | 58.60 | 66.35 | |

| 廠內處理比例 | 87.3% | 92.5% | 86.8% | |

| 廠外處理比例 | 12.7% | 7.5% | 13.2% | |

中鋼位於高雄臨海工業區內,鄰近許多石化及鋼鐵工廠,長期利用汽電共生系統及廢熱回收等產製蒸汽,以及氧氣工場產出之各項工業氣體等,與工業區內鄰近石化業、化學業及下游鋼鐵業工廠互通多餘能源,包括蒸汽、氧氣、氮氣、氬氣、壓縮空氣及焦爐氣等,將區域能資源做最有效率的整合,用戶可關閉效率較低且排碳較高的既有設施,或免去效率較低的新投資,同時達成提高能源使用效率、減少資源耗用、降低區域內污染排放及溫室氣體減量等目的,有效降低環境衝擊和改善環境品質。

目前共14家廠商(包含中鋼)加入區域能源整合,中鋼對外銷售的能源包括蒸汽及氧氣場產出的氧氣、氮氣、氬氣等。其中,最主要項目為蒸汽,111年蒸汽外售量為148.0萬公噸,節能約451萬GJ(相當於替代使用燃料油11.4萬公秉計算),換算溫室氣體減量及空污改善效果,可減少溫室氣體排放量約35.5萬公噸CO2e、SOx排放1,082公噸、NOx排放750公噸及粒狀物107公噸註,創造中鋼、客戶、環境三贏。

| 民國年 | 107 | 108 | 109 | 110 | 111 |

|---|---|---|---|---|---|

| CO2/萬噸 | 38.3 | 37.1 | 37.5 | 38.1 | 35.5 |

單位:CO2e萬公噸

| 廠商名稱 | 中鋼輸出 | 中鋼輸入 |

|---|---|---|

| 中石化小港廠 | 蒸汽、氮氣 | 廢燃氣、冷凝水、氫氣 |

| 中油大林廠 | 蒸汽、氮氣 | 氫氣、燃料油、天然氣 |

| 中鋼鋁業 | 蒸汽、氮氣、氬氣 | - |

| 中鋼運通 | 岸電 | - |

| 中鴻鋼鐵 | 蒸汽 | - |

| 中鋼碳素 | 蒸汽、氮氣、焦爐氣、 壓縮空氣、除礦水 |

- |

| 台灣志氯 | 蒸汽 | - |

| 尚承鋼鐵 | 蒸汽、氮氣 | - |

| 唐榮不鏽鋼 | 蒸汽、氮氣、氬氣、氧氣 | - |

| 聯華氣體 | 氮氣 | - |

| 三福氣體 | 氮氣 | - |

| 李長榮化工 | 蒸汽(部分出售予盛餘鋼鐵)、氮氣 | 氫氣 |

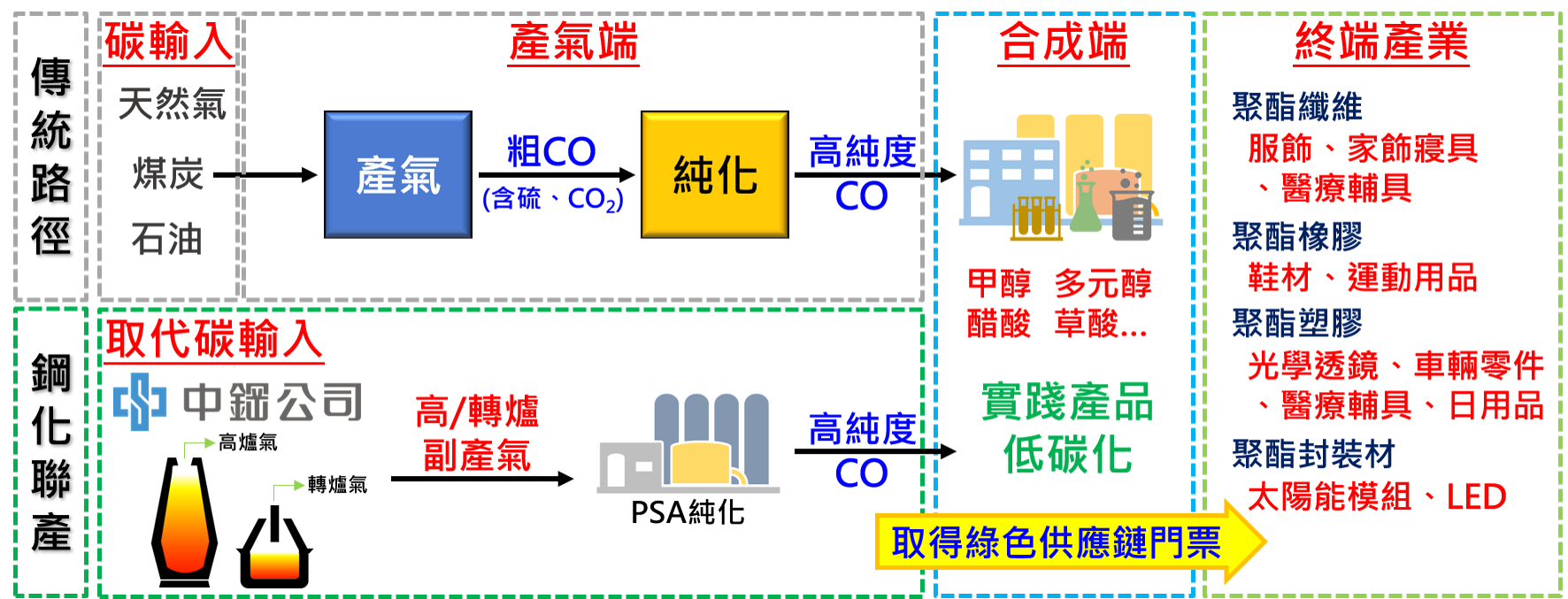

淨零碳排是目前全球極力關注的議題,為精進ESG永續發展工作,追求環境管理與清潔生產等目標,中鋼於110年2月設置「中鋼節能減碳及碳中和推動小組」,擬訂以能源效率提升、高爐噴吹富氫氣體、增用廢鋼、鋼化聯產-碳捕捉利用與封存(CCUS)、使用熱壓鐵(HBI),及再生能源等6個面向推動減碳工作,其中「鋼化聯產」是整合鋼鐵與石化兩大產業資源的有效減碳策略,透過此異業合作模式可降低石化業的原料成本,不僅有助於鋼鐵業與石化業大幅減碳,更能擴大中鋼區域能資源整合的範疇,在因應淨零碳排之同時,亦是實踐循環經濟之最佳典範。

中鋼煉鋼製程產生的高爐氣、轉爐氣等副產燃氣富含CO及CO2,過去主要將副產燃氣供給工場加熱爐供熱及動力工場鍋爐燃氣發電使用,而「鋼化聯產」則是跨產業之新合作模式,CO是石化業合成化學品的原料,先前中鋼與臨海工業區的石化業夥伴已建立區域能源整合的合作關係,因此未來除了可互通蒸汽、氮氣、氫氣等多餘能源外,亦將擴大供應CO及CO2等碳資源,藉由中鋼提供既有副產燃氣純化後取出的CO及CO2,可取代石化業須自國外輸入的石化原料,再透過石化業的製程合成如甲烷、甲醇、醋酸等泛用化學品,達成固碳效益。

中鋼攜手石化業啟動「鋼化聯產」分三個階段進行,第一階段為「實驗室及先導工場技術建立」,結合國家前瞻計畫與工研院合作,建立副產氣捕捉與高值化利用技術,並進行場域驗證;第二階段為「鋼化聯產示範產線建置」,將建置台灣第一套鋼化聯產示範產線,預計每年減碳24萬公噸;第三階段將擴大至「商業應用」,預計每年減碳290萬公噸,相當於7,450座大安森林公園的CO2吸納量註,並協助石化業形成低碳化學品產業鏈。

目前中鋼與台灣中油已於110年8月27日簽訂合作備忘錄,透過研發平台建構,啟動雙方合作序幕,並積極洽詢長春化工、大連化工、中碳、聯成等石化廠合作契機,共同推動「鋼化聯產」,盼透過兩大產業攜手,掌握減碳新商機,共同朝淨零碳排的目標邁進,「既做環保同時創造利益」,化減碳危機為轉機與商機,111年9月鋼化聯產先導工場落成,中鋼攜手工研院正式展開副產燃氣捕碳及高值化利用技術實場驗證。

註:一座大安森林公園的年碳吸收量約為389公噸CO2e/年,其參考自「經濟部能源局109年太陽光電6.5GW達標計畫」。